Berechnung der Dispositionsmengen

Allgemeine Mengenberechnung

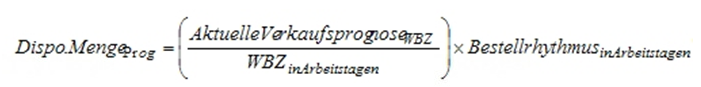

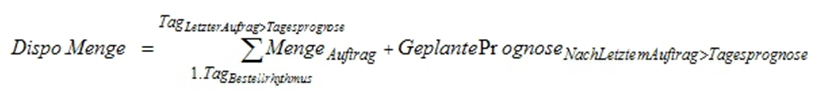

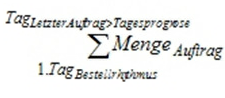

Die relevanten Dispositionsmengen werden in der tagesgenauen Planung grundsätzlich nach folgendem zentralen Basis-Schema berechnet (bei einer durchgehenden 5 Tage-Arbeitswoche über alle Abteilungen), welches der wöchentlichen Dispositionsplanung sehr ähnlich ist:

Nun gibt es noch Sonderfaktoren, welche die Dispositionsmengen beeinflussen können, wie zum Beispiel die Arbeitstage in den einzelnen Unternehmensbereichen.

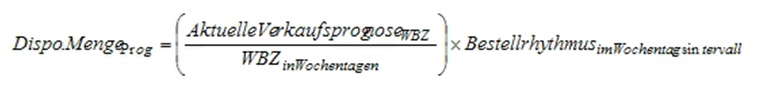

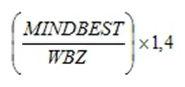

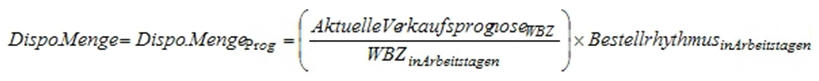

Die Wochenplanung unterscheidet sich in der Berechnung ein wenig gegenüber der tagesgenauen Planung:

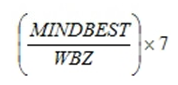

Die Eingabewerte für den Bestellrhythmus werden in bestimmte Intervalle eingeordnet, so dass dann genau ein Vielfaches von einem 7tägigen Wochenturnus entsteht. Liegt der eingegebene Wert im Intervall von 21 bis 27, so werden dem Bestellrhythmus 21 Tage als Basiswert zugeordnet, es ergibt sich somit:

Berechnung der Folgedisposition

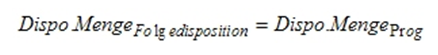

Bei der weiteren Mengenberechnung muss man nun unterscheiden, ob es eine Erstdisposition oder eine Folgedisposition innerhalb des Planungshorizonts ist. Die Folgedisposition ergibt sich grundsätzlich einfach aus der oben berechneten DispoMenge:

Wenn Aufträgen innerhalb des Bestellrhythmus der Folgedisposition existieren, gibt es vor allem in der tagesgenauen Planung einige Besonderheiten zu beachten.

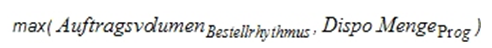

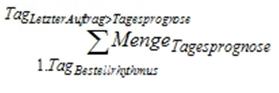

In der Wochenplanung werden existierende Aufträge einfach mit der

verglichen und es wird einfach

berechnet und der höhere Wert für die Disposition genommen.

Berechnung der Erstdisposition

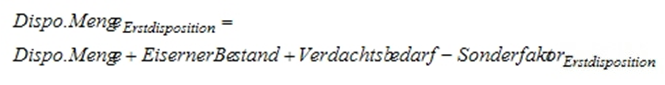

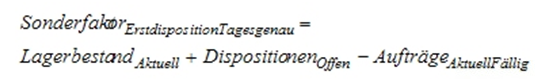

Die Dispositionsmenge der Erstdisposition errechnet sich etwas komplexer, hier gehen weitere Faktoren mit ein wie der Eiserne Bestand und der Verdachtsbedarf. Dabei müssen auch die weiteren möglichen Bestände berücksichtigt werden und die Disposition daran angepasst werden. Man kann eine ungefähre Richtformel wie folgt definieren:

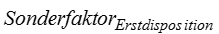

Der

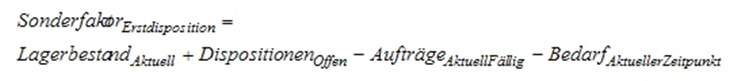

ergibt sich aus dem aktuellen Lagerbestand und den offenen Produktions- und Einkaufsdispositionen abzüglich der gerade zum Bestellzeitpunkt fälligen Aufträge und dem Bedarf zum aktuellen Zeitpunkt:

Der Bedarf zum aktuellen Zeitpunkt unterscheidet sich in der tagesgenauen und in der wochengenauen Planung: Bei der Wochenplanung ist dieser abhängig vom Aktuellen Wochentag, an dem man bestellt. Es wird dann eine Anpassung über den Umrechnungsfaktor 7/5 (Wochentage/Arbeitstage) vorgenommen für den Bedarf der aktuellen Woche. So ergibt sich für den Montag ein voller Wochenbedarf, für den Freitag hingegen wird der Bedarf für die vergangenen vier Tage abgezogen: 4x1,4 = 5,6 -> 7-5,6 = 1,4

In diesem Fall ergibt sich ein Bedarf an einem Freitag von:

Der relevante Bedarf an einem Montag wäre hingegen:

Bei der tagesgenauen Planung wird dieser Bedarf nicht berechnet, der Faktor ist somit in der Formel aufgrund der höheren Genauigkeit durch Arbeitstage nicht relevant und sie verkürzt sich auf:

Dispositionsmengenberechnung mit existierenden Aufträgen (Tagesgenaue Planung)

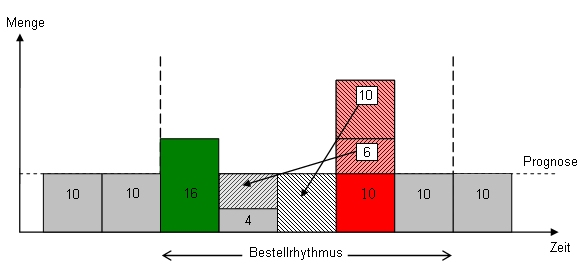

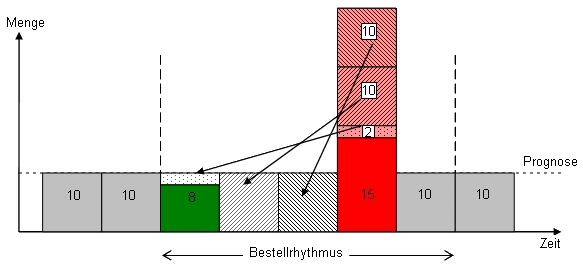

In der Tagesgenauen Planung gibt es noch eine Besonderheit bezüglich Disposition in Verbindung mit existierenden Aufträgen: Sollte ein Auftragsvolumen im täglichen Zyklus der Folgebestellungen existieren, das die Folgeprognose in der Menge übersteigt, so ergibt sich für die bezogenen Folgebestellungen eine besondere Berechnung, die eine Glättung der Dispositionsmengen des aktuellen Bestellzyklus beinhaltet.

So werden die Prognosen (ohne konkrete Aufträge) vor den Auftragsterminen um die anteilige Menge der Aufträge aufgefüllt und diese von den Aufträgen subtrahiert.

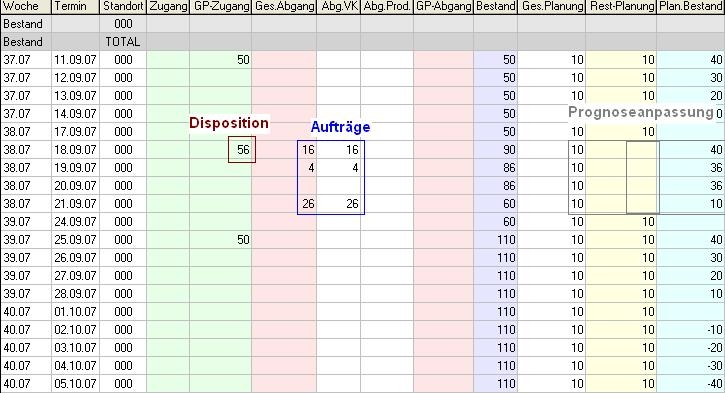

In diesem Fall existieren im Bestellrhythmus zwei Aufträge, welche die Prognose übersteigen (16 und 26 Stück), der erste Auftrag geht in voller Höhe in die Disposition ein, da dieser am Anfang des Bestellrhythmus liegt und nicht geglättet werden kann. Bei dem zweiten Auftrag ergibt sich eine Glättung, da die Auftragsmenge auf die vorher liegenden Tage (inkl. einem weiteren Auftrag mit 4Stück) aufgeteilt werden kann. Daher werden von diesem Auftrag nur 10 Stück in die Gesamtdisposition eingerechnet. So ergibt sich eine gesamte Disposition von 56 Stück in diesem Bestellrhythmus.

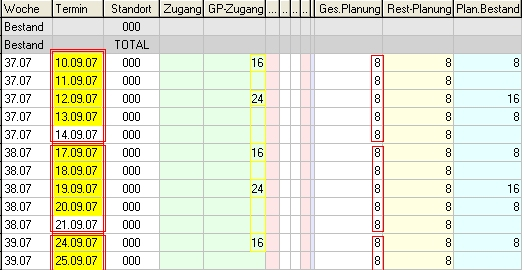

Im Terminraster wird diese Dispositionsberechnung mit Glättung dann in den einzelnen Spalten folgendermaßen angezeigt:

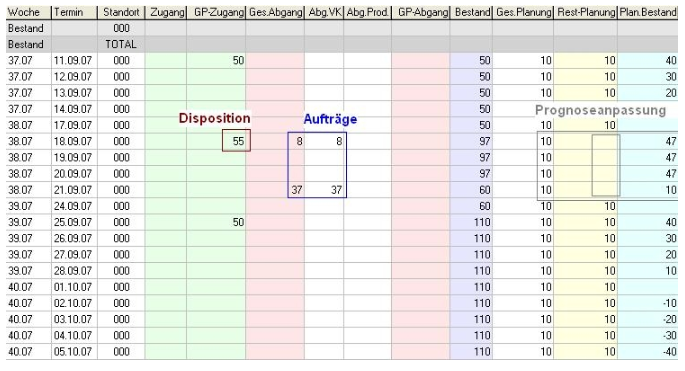

Nachfolgend noch ein weiteres Beispiel mit einem Auftrag, der eine größere Auftragsmenge beinhaltet:

In dieser Darstellung erkennt man, dass wiederum zwei Aufträge innerhalb des Bestellrhythmus existieren (8 und 37 Stück). Es wird nun der zweite Auftrag, der die prognostizierten Bedarfe weit übersteigt, in die vorhergehenden, von Auftragsmengen freien Prognosen eingerechnet, so dass insgesamt 55 Stück in diesem Bestellzyklus disponiert werden.

Das zugehörige Terminraster würde in diesem Fall so aussehen:

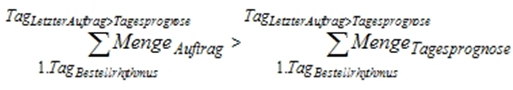

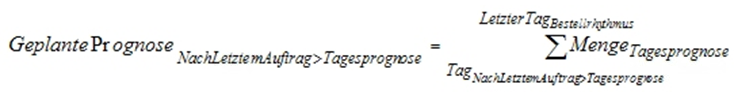

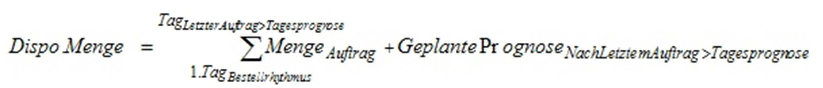

Solange Aufträge existieren, die größer als die Tagesprognosen sind, kann man nachfolgend als Basis-Richtformeln für die Kalkulation festhalten:

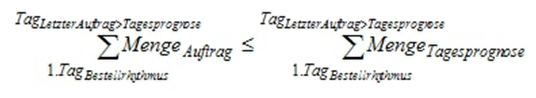

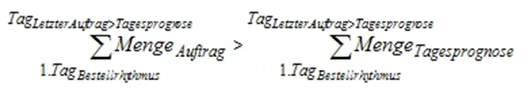

In der Berechnung ist zunächst eine Fallunterscheidung nötig: Es muss das Auftragsvolumen in der Summe (vom ersten Tag des Bestellrhythmus bis zum letzten Auftrag innerhalb des Bestellrhythmus, der die tägliche Prognose übersteigt) mit der Summe der einzelnen Tagesprognosen innerhalb dieses Intervalls verglichen werden. Dabei werden als letzte Aufträge > Tagesprognose nur solche Aufträge angesehen, die nicht vollständig mit den vorherigen Tagesprognosen verrechnet werden können (vgl. dazu auch Ansatz auch Fall 2 der Fallunterscheidung). Für vollständig verrechenbare Aufträge können die jeweiligen Tagesprognosen als Berechnungsgrundlage verwendet werden:

Bei

ergibt sich somit:

mit

Im alternativen Fall

lässt sich festhalten, dass einfach die Standardberechnung hinsichtlich der Dispositionsmenge durchgeführt wird:

Diese Berechnungen lassen sich mit dem oben genannten, letzten Beispiel nachvollziehen:

Das im Bestellrhythmus letzte Auftragsvolumen, das die Tagesprognose übersteigt, ist am 21.09.23 zu finden. Nach diesem Termin gibt es genau noch einen Tag, der prognostiziert werden muss. Der größere Auftrag hingegen wird mit den vorherigen Prognosen verrechnet:

Die

ist in diesem Fall = 8 + 37 = 45

In diesem Intervall ergibt sich als Prognose:

= 10 + 10 + 10 + 10 = 40

Folglich befinden wir uns im ersten Fall der Fallunterscheidung:

Man erhält damit als Dispositionsmenge für diesen Bestellrhythmus:

= 45 + 10 = 55

Dispositionsberechnungen mit unterschiedlichen Arbeitstagen WE/WA (Tagesgenaue Planung)

Wenn verschiedene Arbeitstage in den einzelnen Unternehmensbereichen vorhanden sind, so verändert sich die Dispositionsmengenberechnung und –terminierung auch abhängig von den vorhandenen Arbeitstagen der einzelnen Bereiche.

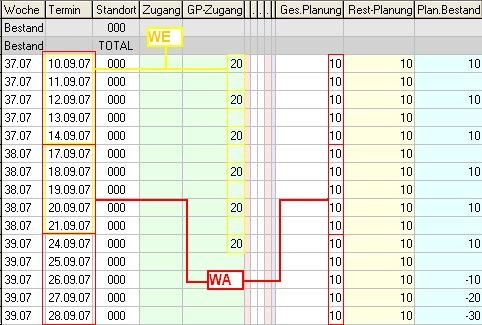

Zum besseren Verständnis nachfolgend ein Beispiel mit einfachen Basisdaten: Ein Artikel mit einer aktuellen Verkaufsprognose von 100 Stück, 10 Tage WBZ, einem Bestellrhythmus von 2 Tagen und einer Sicherheitszeit von 0 Tagen würde bei einer Arbeitswoche von 5 Tagen in Einkauf und Verkauf folgendermaßen disponiert werden:

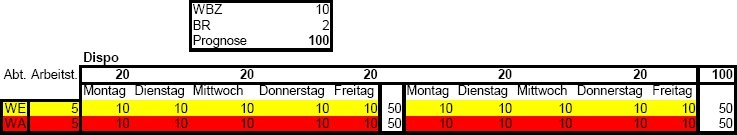

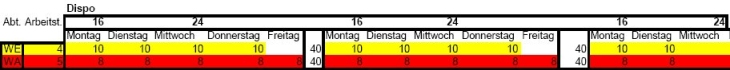

Daraus resultiert ein täglicher Planungsbedarf von 10 Stück (100Stück/10Tage), dieser tägliche Bedarf muss alle 2 Tage disponiert werden, so ergeben sich Bestellmengen von jeweils 20 Stück pro Disposition (10Stück*2 Tage) die alle zwei Arbeitstage stattfindet, wie man auch auf folgendem Wochentagsschema erkennen kann. In dieser Darstellung sind auch die errechneten Tagesprognosen bezogen auf Wareneingang und –ausgang ersichtlich:

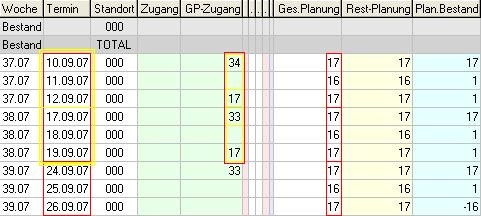

Wenn nun im Unternehmen eine Arbeitswoche für den Verkauf von Montag bis Mittwoch festgelegt ist, so ändert sich auch die Disposition abhängig von den jeweiligen Arbeitstagen in Einkauf und Verkauf:

Die Bestellvorschläge werden dem geänderten Tagesbedarf entsprechend angepasst, so dass sich höhere Bestellmengen und andere Bestelltermine ergeben, um den geänderten Arbeitstagen im Verkauf Rechnung zu tragen.

Denn es haben sich die einzelnen Tagesprognosen verändert, da die Gesamtprognose von 100 Stück innerhalb der WBZ (auf den Einkauf gerechnet) auf die insgesamt 6 Wochenarbeitstage im Verkauf (3 pro Arbeitswoche) aufgeteilt werden muss (100/6=16,66, gerundet auf 17, 16 und 17).

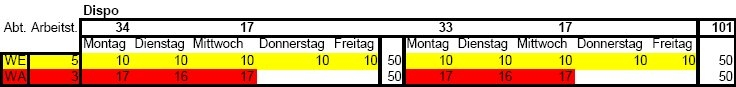

Die entsprechenden Bestellmengen und Termine orientieren sich in diesem Fall (ArbeitstageWA < ArbeitstageWE) ausnahmsweise an diesem täglichen Verkaufs-Verbrauch, so dass keine großen Überbestände aufgebaut werden. Dies lässt sich auch am Wochentagsschema nachvollziehen:

In dieser Darstellung lässt sich wiederum auch der auf den Einkauf bezogenen, errechneten Tagesverbrauch erkennen, der sich von der vorherigen Darstellung nicht unterscheiden(10) und über den Zeitraum aufgrund der gleichen Wiederbeschaffungszeit konstant bleiben.

Sollte der Einkauf eine kürzere Arbeitswoche als der Verkauf besitzen, so wirkt sich dies ebenfalls auf die Dispositionsmengen und –termine aus:

Der Einkauf arbeitet nachfolgend von Montag bis Donnerstag, der Verkauf hingegen von Montag bis Freitag. Durch die kürzere Wochenarbeitszeit des Einkaufs ändert sich hier auch der Planungshorizont, die Dispositionsmengen und –termine, dies erkennt man auf dem Terminraster:

Das Wochentagsschema hat nun folgendes Bild, die umgerechneten Tagesbedarfe auf den Einkauf ist wiederum bei 10 Stück, im Verkauf jedoch 8 Stück pro Tag:

Wie man hier erkennen kann, hat sich auch der Betrachtungshorizont verlängert, da der Einkauf nur noch 4 Tage in der Woche arbeitet, die Wiederbeschaffungszeit jedoch immer noch 10 Tage beträgt.

Allgemein lässt sich festhalten, dass für diese spezielle Fälle der Disposition für die Berechnung der Mengen und Termine immer die kleinere Anzahl (min(ArbeitstageWE, ArbeitstageWA)) und das jeweilige Verhältnis der Arbeitstage von Wareneingang und Warenausgang relevant sind.